与制造集成的优势

您可以制定的最佳决策之一,可在加快产品开发流程的同时降低成本并提高质量。

要在当今全球市场中取得成功,需要的不仅仅是有创意的创新产品,产品还必须提供客户希望购买的功能。与此同时,您还必须能够以经济的方式设计并制造产品,从而实现可盈利。但是时间非常重要,必须在竞争到来之前达到所有这些目标。要在当今的全球经济形式下生存并占据竞争优势,就必须在确保质量的同时控制成本。简单来说,您必须定义要构建的目标,并始终以经济高效的方式来管理其构建方式。

要想达到这些目标,就必须在从概念到交付的产品开发过程中协调所有参与者的工作。必须对流程进行简化,以消除设计从一个阶段进入另一个阶段时经常会遇到的难题。在设计与制造之间,有可能会出现这种脱节。之所以如此,是因为使用了不同的工具,并且缺乏一种通用的统一平台,导致设计参与者无法开展协作、解决问题并进行沟通。

本文将揭示采用集成式设计和制造解决方案如何允许实现并行工程,从而帮助公司从设计无缝地过渡到制造。由于工具需要转换才能完成沟通,因此在团队之间造成误解,进而导致信息损失,而统一平台可以减少这种情况,从而提高工作效率、降低成本并提高产品质量。研究发现,并行工程可以将上市时间缩短 20-90%、将废品和返工情况减少最多75%、将制造成本降低最多 40%,并将整体质量提高 200-600%。

思考一下需要怎样才能提高产品竞争力

确保在性能、创新、质量、成本和时间之间达到平衡。

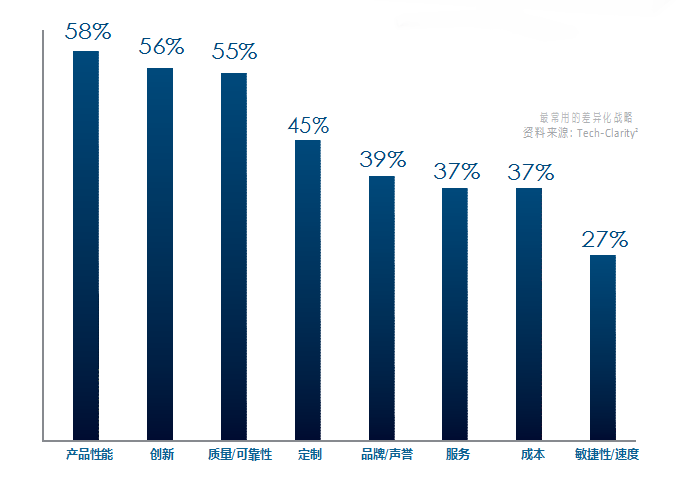

在当今竞争激烈的全球经济环境下,赢得竞争优势变得越来越困难。图 1 显示了各家公司在实现产品差异化时最常用的方法。尤其有趣的是,仅仅关注一个方面已不再足够。要保持竞争优势,产品必须拥有出色的性能、具有创新性且提供高质量。这种平衡很难达到,特别是这些目标经常会与其他业务标准发生冲突。如果过多关注产品差异化,可能会造成计划延迟和成本上升。不仅仅如此,竞争对手可能还会抢走市场份额。

考虑到这一点,如果有机会能够简化流程,就务必要牢牢抓住。这样,您就有更多时间去关注差异化,并且更快投入市场。当然也可以将全部精力投入到解决质量问题上,以避免损害产品声誉或导致成本上升。将工程与制造集成在一起,是达到以上所有目标的最佳方法之一。它可以帮助您降低成本、提高质量并更快投入市场。这样,您就可以赢得客户、创造更多收入并提高盈利能力。

工程与制造之间协作不良所带来的成本

为什么会造成竞争劣势?

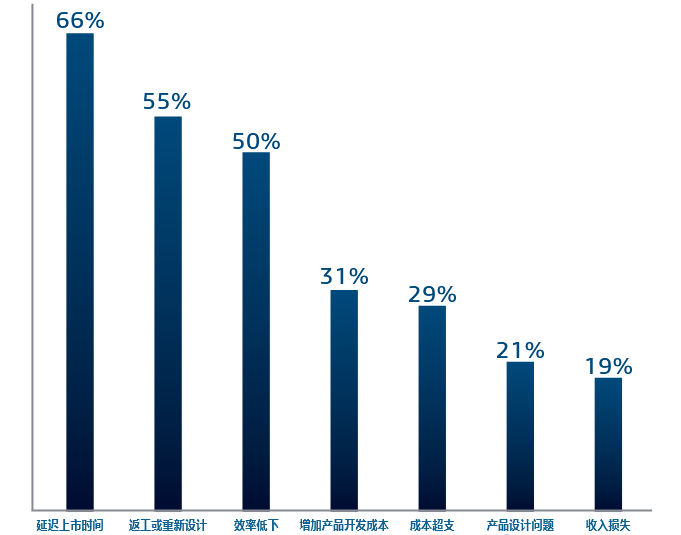

协作非常重要,但也非常抽象,因此很难衡量其成本。但是,如果工程与制造部门各自为战,就会出现问题并产生瓶颈。图 4 显示了协作不良所带来的业务成本。

将设计数据发布到制造阶段时,天生就需要协作,工程和制造部门必须能够共享并交换设计信息。数据通常都需要导入并修复,这一过程既沉闷又耗时,并且转换过程还会产生错误。

在生产期间发现的任何设计问题都会导致进一步延迟。也许是没有足够的间隙来钻孔,或者公差叠加导致与安装孔不对齐。无论是什么问题,都需要花费时间来解决。这样会造成计划延迟,并且可能会推迟上市时间。除此之外,错误的零件需要报废或返工,从而进一步增加成本。

如在解决方案中引入工程部门,则会增加开发成本并耽误他们的其他工作,进而降低工作效率,并有可能造成新项目延迟。为尽量减轻延迟并降低成本,解决方法通常都比较快速简单。遗憾的是,这样可能会造成质量降低,进而降低市场成功率,并且有可能错失收入机会。长期延迟可能会给竞争对手留下抢夺市场份额的机会,进而损害您的收入潜力。

如何实现解决呢?

集成设计与制造系统

提供一种协作平台,以帮助更快速、更轻松地共享制造数据。

通过集成设计和制造系统,团队可以无缝地共享设计信息,并且避免由于协作不良而产生的成本超支、延迟和质量问题。集成平台的好处:

•通过实现并行设计和制造,将上市时间加快 20-90%、更快发现问题、减少最多75% 的废品,并将制造成本降低最多 40%。

•无需导入/导出/修复模型数据,以节省时间。

•避免数据转换期间产生的错误。

•系统更少、培训更少,从而降低软件维护成本。

通过将制造软件应用程序(例如模具设计软件、检查软件以及 2D 和 3D CAM 软件)与产品设计(CAD)软件相集成,可以实现这一目标。

从设计到制造集成系统使所有部门都能使用相同的软件系统,从而无需执行数据转换。此外,您还可以轻松执行后期设计变更,并且不会对产品交付产生重大影响。来自设计的变更可传播到制造部门,因此您可以采纳最后一刻的设计变更,并尽量避免延迟交付日期。因此,即使您必须执行最一刻的变更也毫无问题,不管是出于设计、竞争、新功能原因, 还是为了适应制造或工业设计师和造型设计师要求!